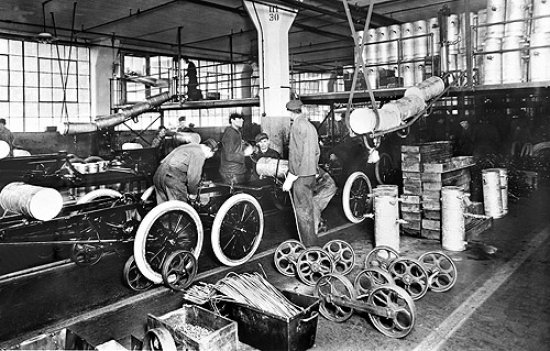

En alguna ocasión he encontrado algún cliente en el sector de la manufactura cuyo principal objetivo en la implantación del ERP era disponer de un control exhaustivo del stock de materias primas, subproductos de fabricación y producto acabado. Sin embargo, no disponía del mismo interés por realizar un control sobre las órdenes de fabricación. Dentro de la labor que nos toca hacer, en ocasiones más cercana a la divulgativa que a la comercial, tratamos de ilustrar al cliente sobre la correlación existente entre el control de stocks y las órdenes de fabricación.

A diferencia de una empresa de distribución y/o de retail (ya lo mencionabamos en el artículo sobre stocks no actualizados), el control de inventario se puede simplificar a unos pocos movimientos de entrada y salida, facilitándose su control debido a ese número reducido de procesos transaccionales relacionados con los movimientos de almacén. Sin embargo, en los procesos de manufactura, la complejidad se dispara en base a la propia complejidad de los productos. Pensemos que un producto puede estar constituido por otros subproductos de fabricación, los cuales a su vez poseen su estructura de materiales y de procesos. Ello implica que se realizan diversos planes de fabricación en función de la complejidad del producto y de sus descendientes. Realizar todos los movimientos de stock de forma manual podría ser enormemente laborioso y con múltiples posibilidades de error (error en cantidades, duplicar movimientos, obviar otros, errores de trazabilidad, etc.)

Estructurando correctamente en el ERP las listas de materiales y las hojas de fabricación, así como las mermas pertinentes, y dando la posibilidad de correcciones puntuales, el ERP es capaz de mantener actualizado de forma automática los stocks de materias primas, semielaborados/subproductos y producto acabado. Conseguimos así un control más exacto y en menor tiempo. Por supuesto, siempre dando opción a la corrección manual en el caso de una desviación con respecto al consumo teórico, pero facilitando ésta con la finalidad de evitar desajustes de stock futuros.

Ver fuente

En cualquier caso, no es una cuestión puramente de ahorro de tiempo, sino que intervienen multitud de factores que hace muy razonable el vincular la producción con el control de stock. Entre las ventajas:

- Realización de previsiones de materiales, en base a necesidades, stocks mínimos, stocks de seguridad, rotación, pendiente recibir, pendiente consumir (fabricación), etc. En este caso, además, si el ERP dispone de herramientas no solo reactivas (las habituales que nos proporciona tras la solicitud del usuario), sino también reactivas (información al usuario aunque ni siquiera se encuentre sentado frente al sistema), el control puede anticiparse. Este caso, es el propio sistema quien «empuja» la información hacia el usuario.

- Aprovisionamiento (semi)automático en base a la previsión de materiales: realización de subórdenes de fabricación o pedidos a proveedor de forma asistida.

- Diseño de productos en base a procesos. Ello nos permite realizar los movimientos de almacén sobre cada proceso o fase productiva, provocando unos stocks más ajustados a tiempo real, y sin esperar a dar por finalizada la orden.

- Imputación de costes adicionales. Si sobre una orden de fabricación se produce consumos «no programados», podemos realizar estas correcciones, con el fin de conocer con exactitud el coste de cada producto, para cada cliente, para cada pedido, para cada orden, etc. Ello podría incluso retroalimentar la lista de materiales estándar.

- Hojas de ruta alternativas. El cambio en un proceso productivo de máquinas, actividades, operarios, etc, puede provocar cambios en los consumos de los materiales.

Estas y otras razones provocan no solo alteraciones del stock, sino también de los costes relacionados con cada producto elaborado. Realizar todos esos movimientos de forma manual (entradas, salidas, traspasos, inventarios, etc.) haría inviable el control de stocks.

Implantar un módulo de producción, podríamos decir, que tiene consecuencias: el control del stock.

|

Recibe nuevos artículos mediante suscripción por e-mail, RSS o Feedly |

|

Que tal Sergio, muy interesante y muy cierto el artículo. Me encuentro en la necesidad de incorporar en una pyme Argentina, de fabricación de maquinaria CNC, un soft que nos facilite la producción. Hemos probado diferentes herramientas y si bien nos resuelven el tema clientes, facturación, ventas, no hemos encontrado ninguno acorde para producción en el que podamos manejarnos con subproductos…

Podrías brindarme desde tu experiencia recomendaciones actuales con fácil implantación (uso web) y sin tanto potencial (lo básico pero que sea claro) muchas veces menos es más. Gracias desde ya.

Hola Martin, ¿qué tal?

Mira, no puedo recomendarte un producto en concreto y más sin conocer en profundidad vuestros requerimientos. Mi consejo es que busques empresas que implanten soluciones sectoriales, o al menos lo más parecidas a vuestro negocio, y además con probada reputación en otras implantaciones (son importantes las referencias, y que puedas hablar con ellas).

Esta tarea es laboriosa porque te obligará a analizar múltiples soluciones, pero la solución por sí sola, y por muy buena que sea, nunca terminará de ser la idónea si no viene acompañada de una consultoría especializada. Y cuando digo especializada, digo eso, personas con bagaje profesional en tu ámbito de negocio, y desestimando especialistas en otros ámbitos. Eso les permitirá conocer perfectamente vuestros requerimientos y vuestras problemáticas, permitiendo así los ajustes necesarios en el software que lleven a éxito vuestro proyecto.

En definitiva, hay muchas empresas con conocimiento de su software ERP, CRM, B2B, etc, pero pocas con el conocimiento necesario de vuestros procesos de negocio, así que el objetivo no es encontrar el mejor software, sino el que mejor equilibrio tenga entre software y consultoría.

Sé que no he contestado a tu pregunta, pero no me atrevo a dar respuestas a la ligera sin conocer en profundidad el cliente y su negocio.

Saludos cordiales.