En el artículo anterior mencionábamos sobre la posibilidad de permitir trabajar al ERP con stocks negativos. En esta ocasión nos referiremos a los problemas derivados de disponer de unos stocks no actualizados. Pretender disponer de unos stocks a tiempo real y con una exactitud del 100% es utópico, sin embargo, en muchas ocasiones, lograr fiabilidades elevadas en determinado tipo de organizaciones es complejo pero factible, aunque para ello es condición sine qua non formar a los usuarios en esta labor de mecanización de datos.

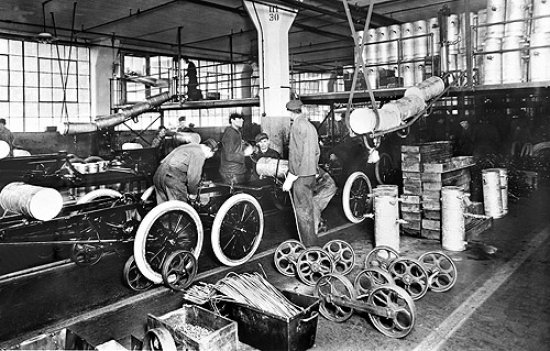

Si bien en sectores manufactureros se hace algo más complejo por la diversidad de procesos de fabricación y transformación, en sectores de la distribución y el retail, la habitual simplicidad de las referencias y la reducción en la tipología de movimientos, permite lograr una mayor fiabilidad.

En el primero de los casos, en los sectores manufactureros, las referencias se multiplican, dado la posibilidad de fabricación de variantes y características únicas para cada pedido. Además, la diversidad en los movimientos (albaranes de venta, albaranes de compra, traspasos entre almacenes, subcontrataciones con transformación de productos, mercancía en depósito, incidencias comerciales, incidencias de fabricación, fabricación de subcomponentes, etc) ocasionan una fuente múltiple de errores en el control del almacén y por ende, de stocks no actualizados.

Sin embargo, en sectores de distribución y retail, las referencias suelen ser únicas (cada producto y variante ocasiona una referencia distinta) y además, una reducción en la tipología de movimientos (algunos menos que los anteriormente mencionados) facilita su control y gestión. En este caso, el control de almacén no está asegurado, pero los stocks actualizados son más factibles.

Ver fuente

Stocks no actualizados: Riesgos críticos

Entre los factores de mayor criticidad:

- Provocar redundancia en el aprovisionamiento. Es decir, solicitar mayor suministro de materiales a nuestros proveedores (o internos de fabricación), lo que provocaría un «sobrestock», con las siguientes consecuencias: costes adicionales de almacenamiento, obsolescencia de producto en almacén, tensiones de tesorería, etc.

- Rupturas de stock. Inexistencia de materiales en almacén, lo que redundaría en una demora en los plazos de entrega a los clientes, con la consiguiente pérdida de imagen y en detrimento de la relación con éste.

Si lo extendemos a otros, menos críticos, pero también importantes:

- Como no dispongo de producto acabado (realmente sí existe), fabricación de nuevas unidades. Ello lleva implícito unos costes innecesarios de nuevas fabricaciones e incluso, posiblemente, una obsolescencia de los ya existentes. Además, podría haberse entregado de forma inmediata.

- Valoración irreal de inventarios, lo que repercutirá directamente en los balances contables.

- Búsquedas en el almacén de producto. Creencias erróneas o no de la existencia de stock en almacén puede provocar pérdidas de tiempo innecesarias, con la consiguiente repercusión en costes.

- …

Trabajar con unos adecuados stocks mínimos y de reposición en función del producto, con unos plazos de reposición y acuerdos de compra (descuentos por cantidad, formas de pago por volumen, etc) pactados con los proveedores, lotes mínimos de compra, etc., permitirá realizar una gestión óptima no solo de nuestro almacén, sino también de una buena gestión financiera, al conseguir mejores condiciones que al comprar bajo pedido. Lo ideal, incluso, poder gestionar esos stocks mínimos y de reposición en función de la estacionalidad de los productos, aunque esto es algo que no todos los ERP disponen.

|

Recibe nuevos artículos mediante suscripción por e-mail, RSS o Feedly |

|

3 comentarios

Pingback: Stocks no actualizados: desventajas y riesgos |...

Pingback: Control de stocks a partir de órdenes de fabricación Mundo.erp | Tecnologías ERP

Pingback: Inventarios retroactivos Mundo.erp | Tecnologías ERP